PRODUITINTRODUCTION

Barre en ACIER ÉTIRÉE À FROID

Cold drawn steel can be found in many consumer products that we use on a daily basis, as it has the physical and appealing characteristics that make it useful for many products. We’ve answered some common questions asked when it comes to cold drawn steel, also known as cold finished steel.

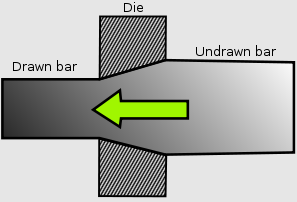

Qu’est-ce que l’acier étiré à froid ?

L'acier étiré passe à travers une série de matrices pour obtenir la forme souhaitée. On l'appelle acier étiré. Les matrices appliquent une quantité spécifiée de pressions à l'aide d'une presse mécanique, et l'acier de départ doit généralement passer à travers la matrice ou une série de matrices plus d'une fois. Le froid fait référence à l'acier étiré fabriqué à température ambiante, ce qui nécessite une pression supplémentaire pour façonner l'acier, mais confère à l'acier des qualités supplémentaires et un aspect visuellement esthétique.

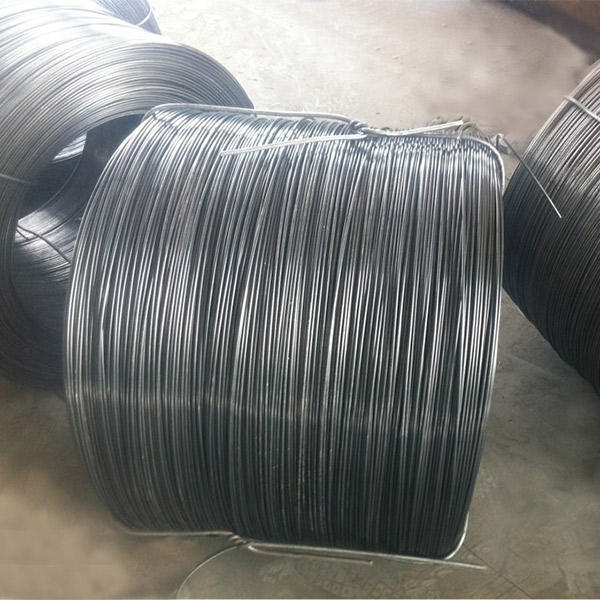

What’s the Cold Drawn Steel Process?

Initially, a steel manufacturer starts with a starting stock of steel product – either hot rolled straight bars or hot rolled steel coils - that is brought down to room temperature. Regardless if the end product is bar, tube or wire, the undrawn steel product is drawn through a die, which stretches the starting stock into the desired shape and size. This is done with the help of a grip that attaches to the steel stock and pulls the steel through the die. To the naked eye, the steel does not change much in shape through a single pass through the die, and usually takes multiple passes before it takes on the desired end shape.

Ce sont les avantages du fil d'acier étiré à froid

· More accurate dimensional size tolerances.

· Increased Mechanical Properties, higher yield strengths, tensile strength and hardness.

· Improved Surface Finish, reduces surface machining and improves quality.

· Allows for higher machining feed rates.

· Superior Formability, responds better to spheroidization

· Maximizes machinability, thereby reducing yield loss.